在国家新型工业化政策的指引下,“5G+工业互联网”解决方案正在从外围辅助环节向生产控制核心环节渗透,并借此改变传统工业控制系统导致的系统结构固化及封闭的现状,以提高生产过程的柔性和透明性。尤其是随着5G、边缘计算、人工智能等信息通信技术在工业领域的逐步深入,工业控制领域正经历一场‘网络化、开放化、智能化、协同化’的新型工控革命。

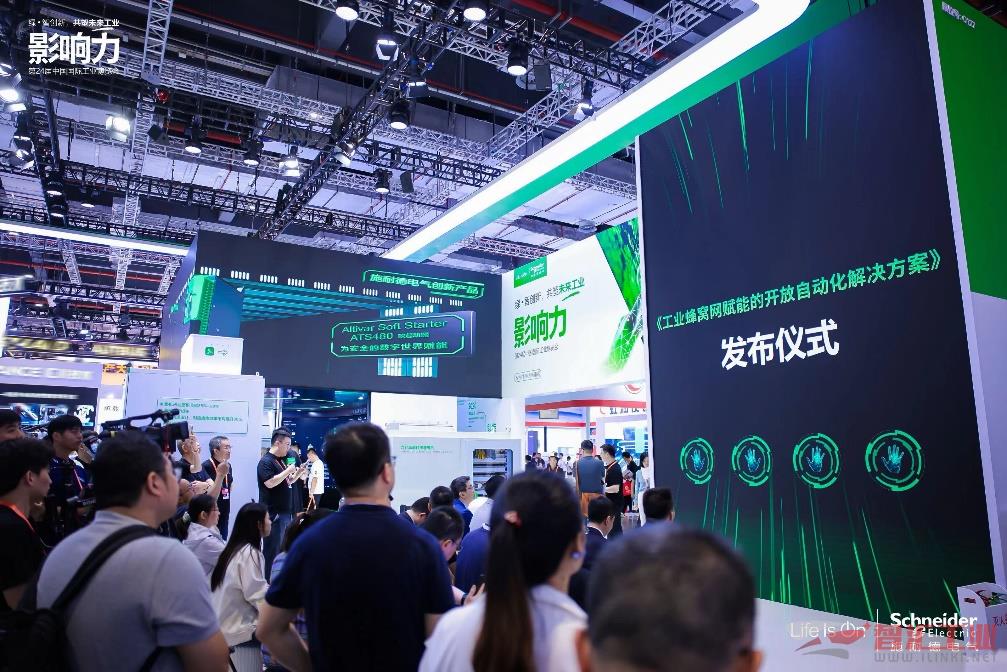

在此形势下,施耐德电气联合中国信息通信研究院、中国联合网络通信集团有限公司、北京华胜锐盈科技有限公司等合作伙伴,结合自身在工业蜂窝网、边缘算力赋能开放自动化的应用实践成果,共同组织编写了《工业蜂窝网赋能的开放自动化解决方案》报告(下称“报告”),并于2024年中国国际工业博览会首日发布。该报告不仅结合新型工控系统的发展趋势,详细描述了开放自动化系统架构,还系统性地提出了工业蜂窝网的定义、范畴、典型网络架构,并对支撑开放自动化的边缘算力平台的系统架构、规划、部署和运维进行了详尽解读。

目前,工业蜂窝网赋能的开放自动化解决方案在位于上海市普陀区的施耐德工业控制有限公司(下称“施耐德电气上海工厂”)中已经落地应用,在强大的工业蜂窝网络和边缘算力平台的加持下,该厂对设备进行改造并开展柔性产线升级,实现了产能与效率的显著提升。在报告发布前夕,施耐德电气邀请各位媒体朋友来到施耐德电气上海工厂进行现场参观与交流,在这一新型工控应用的“示范场”中,我们看到了更加具象的开放自动化图景。

在媒体交流会上,在被问及施耐德电气是基于怎样的挑战或需求,从而部署了“工业蜂窝网赋能的开放自动化解决方案”时,施耐德电气全球供应链中国区低压产品事业部副总裁应鹏介绍道:“施耐德电气上海工厂部署工业蜂窝网和开放自动化平台的主要动力,源于对自动化设备改造和对产线柔性化升级两大方面的需求。上海工厂发展至今已有28年的历史了,随着自动化程度的逐步提高,许多设备处于逐步演变的过程中,一些老设备自然需要进行升级改造。然而,在这个过程中,由于硬件的PLC和工站的强绑定,IT和OT之间相对割裂,会在时间和成本方面带来挑战。”

可见,即使在施耐德电气现有的、自动化程度很高的一个工厂,不仅有持续的自动化升级改造的需求,也有运维的数字化需求。

在高速全自动铆银机设备改造项目中,其所用PLC运行10年以上且已停产,系统生命周期到达终点。这意味着一旦出现故障,维修或替换将面临困难,甚至可能造成生产线的长时间停顿,影响生产计划和交货周期。更令人头疼的是,实体PLC与软件程序一对一的绑定关系使得程序不能复用,设备改造升级成本高,同时由于老旧的PLC缺少相关的一些通信功能,导致设备数据采集困难。

为了解决这些挑战,施耐德电气联合合作伙伴采用工业蜂窝网+虚拟PLC的方式对原来的系统架构进行改造。这套方案的灵魂,正是施耐德电气EcoStruxure开放自动化平台通过工业蜂窝网与I/O交互,将原有的硬接线以无线方式代替,提高了产线的柔性,而EAE SoftdPAC则实现了软硬件解耦,提高了软件的可重用性。应鹏介绍称,本系统已于2024年3月正式进入商用环境下运行,成功验证了在高速设备(CT<5s)上的应用,改造前后设备产品质量保持一致,预计10台自动铆银机可降低改造成本高达75万元。

除了旧设备的改造,对产线柔性化的需求是施耐德电气面临的另一大挑战,它来自于客户对多品种、小批量定制化的需求,同时一些新产线为了提质增效,还希望进一步引入AI等新兴技术,但往往会担忧转型升级的成本和实施效果等问题。“这对企业生产的自动化和柔性化程度提出了更高的要求。”应鹏表示,施耐德电气上海工厂的生产线正在推进AI应用,包括AI摄像头以及AI与OT的融合,在整个过程中就需要在开放自动化平台上加上5G传输,这也是目前施耐德电气需要重点解决的一个痛点。

据了解,在一条接触器的全自动柔性装配线项目中,施耐德电气通过将模型训练算法和推理算法分别部署在AI引擎和边缘推理服务中,并将原有工业相机替换成普通的相机,不仅大大降低了成本,还缩短了设备的调试周期,显著提高了生产效率。

工业蜂窝网赋能的开放自动化解决方案在施耐德电气上海工厂的成功应用,展现了其在帮助企业降本增效方面的巨大潜力。站在技术演进与产业变革的转折点上,拥抱开放自动化已经成为制造企业的必选之路。未来,施耐德电气将始终秉持开放自动化愿景,同时携手更多生态伙伴,持续推动工业自动化领域的创新发展。